QC/T993-2015 爆炸物品運輸車行業標準

QC/T993-2015 爆炸物品運輸車行業標準

- 作者:湖北江南專用特種汽車有限公司

- 發布時間:21-09-27

爆炸物品運輸車的標準我們一直參照是科工爆2001[156]號文件《爆破器材運輸車安全技術條件》,隨著民用爆炸物品產品種類的淘汰和隨著一些新產品的上市,以及汽車底盤的不斷更新,新的爆炸物品運輸車的行業標準亟待于修訂,全國汽車行業標準《爆破器材運輸車》修訂會于2013年8月13日在諸城華璽大酒店隆重召開,此次會議由全國汽車標準化委員會專用車標委會組織,由標準的起草單位山東正泰希爾專用汽車有限公司承辦。

爆炸物品運輸車**標準于2015年4月30日發布,2015年10月1日正式實施。

本標準規定了爆炸物品運輸車術語和定義、要求、試驗方法、檢驗規則、標志、標識、使用說明書、隨車文件、運輸、貯存等內容。本標準適用于采用定型汽車整車或定型汽車二類底盤改裝的爆炸物品運輸車。

目 錄

前言

1 范圍

2 規范性引用文件

3 術語和定義

4 要求

5 試驗方法

6 檢驗規則

7 標志、標識、使用說明書

8 隨車文件、運輸、貯存

附錄A(規范性附錄) 抗爆容器技術要求及檢驗規則

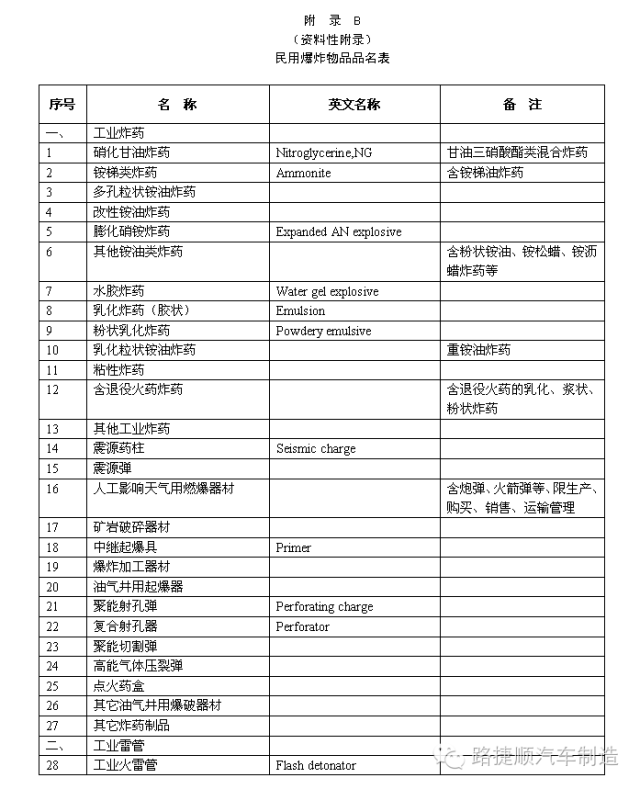

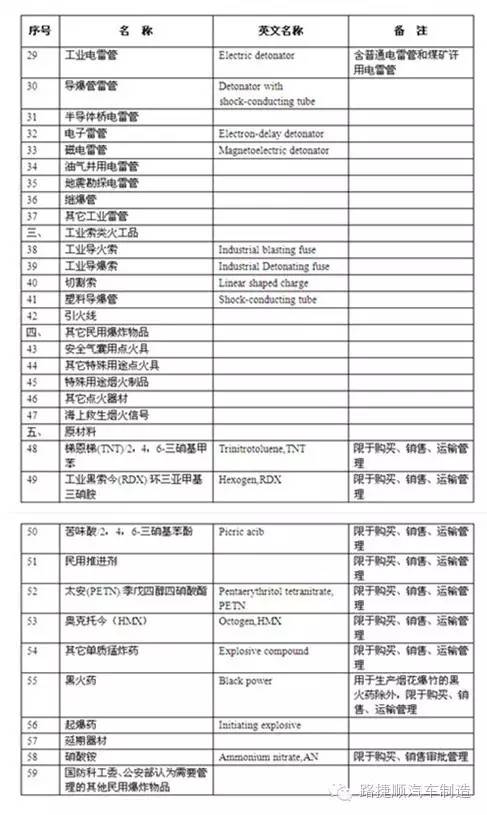

附錄B(資料性附錄) 民用爆炸物品品名表

前 言

本標準按照GB/T 1.1—2009給出的規則起草。

請注意本標準的某些內容可能涉及**,標準的發布機構不承擔識別這些**的責任。

本標準由中華人民共和國工業和信息化部提出。

本標準由全國汽車標準化技術委員會歸口。

本標準起草單位:鄭州紅宇專用汽車有限責任公司、兵器工業安全技術研究所、**兵器工業**一三研究所、上海航空特種車輛有限責任公司、金華市蔣友明車廂制造有限公司、中天高科特種車輛有限公司、山東正泰希爾專用汽車有限公司、江西江鈴汽車集團改裝車有限公司、湖南省金華車輛有限公司、湖南富騰和安防爆科技有限公司、漢陽專用汽車研究所

本標準主要起草人:**建國、白春光、侯永華、禇恩義、屠忠明、蔣友明、段連成、董金慧、凌亮星、代勇、唐和平、姚洪志、夏杰、李根運、何小三、**東堂

本標準為**發布。

爆炸物品運輸車

1 范圍

本標準規定了爆炸物品運輸車術語和定義、要求、試驗方法、檢驗規則、標志、標識、使用說明書、隨車文件、運輸、貯存等內容。

本標準適用于采用定型汽車整車或定型汽車二類底盤改裝的爆炸物品運輸車(以下簡稱“車輛”)。

2 規范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅所注日期的版本適用于本文件。凡是不注日期的引用文件,其**版本(包括所有的修改單)適用于本文件。

GB 1589 道路車輛外廊尺寸、軸荷及質量限值

GB 4715 點型感煙火災探測器

GB 4785 汽車及掛車外部照明和光信號裝置的安裝規定

GB 6944-2012 危險貨物分類和品名編號

GB 7258 機動車運行安全技術條件

GB 8031 工業電雷管

GB/T 8162 結構用無縫鋼管

GB/T 9969 工業產品使用說明書 總則

GB 11567.1 汽車和掛車側面防護要求

GB 11567.2 汽車和掛車后下部防護要求

GB/T12673 汽車主要尺寸測量方法

GB/T 12674 汽車質量(重量)參數測定方法

GB 13365 機動車排氣火花熄滅器

GB 13392 道路運輸危險貨物車輛標志

GB/T 13594 機動車和掛車防抱制動性能和試驗方法

GB/T 17350 專用汽車和專用半掛車術語和代號

GB/T 18411 道路車輛產品標牌

GB/T 19056 汽車行駛記錄儀

GB20300 道路運輸爆炸品和劇毒化學品車輛安全技術條件

GB 21668 危險貨物運輸車輛結構要求

GB/T 24545 車輛車速限制系統技術要求

GB 25990 車輛尾部標志板

GB 50089 民用爆破器材工程設計安全規范

QC/T 252 專用汽車定型試驗規程

QC/T 484 汽車油漆涂層

QC/T 639 汽車用橡膠密封條

JB/T 5943 工程機械焊接件通用技術條件

JT 230 汽車導靜電橡膠拖地帶

3 術語和定義

GB/T17350確立的以及下列術語和定義適用于本文件。

3.1 爆炸物品運輸車 explosive transport vehicle

運輸爆炸物品的車輛。包含民用爆炸物品運輸車、煙花爆竹運輸車和爆炸物品同載車。

3.2 民用爆炸物品 explosives

在外界作用下(如受熱、撞擊等)能發生劇烈化學反應,瞬間產生大量氣體和熱量,使周圍壓力急劇上升,發生爆炸或劇烈燃燒,對周圍環境造成破壞的物品。本標準是指“GB6944-2012危險貨物分類”中第1類,并在《民用爆炸物品品名表》中列名的民用爆炸物品。

3.3 民用爆炸物品運輸車 civil explosive transport vehicle

具有防盜、防火、防靜電、防撞擊、防電火花、隔熱保溫、通風等功能,可有效抑制引爆、殉爆源的產生,專門運輸民用爆炸物品的車輛。

3.4 煙花爆竹 fireworks

以煙火藥為主要原料制成,引燃后通過燃燒或爆炸產生光、聲、色、型、煙霧等效果,用于觀賞、具有易燃易爆危險的物品。

3.5 煙花爆竹運輸車 fireworks transport vehicle

一種具有防盜、防火、防靜電、防撞擊、防電火花、隔熱保溫功能,以及防爆和泄爆等功能, 專門運輸煙花爆竹的車輛。

3.6 爆炸物品同載車 the vehicle which can transport explosives and detonators at the same time

安裝有抗爆容器,同時運輸炸藥和雷管的特種爆炸物品運輸車。

3.7 抗爆容器 anti-explosion containers

具有一定的抗爆裂、抗殉爆、抗爆炸沖擊波、屏蔽電磁波和隔噪音能力的儲存雷管的容器。

3.8 抗爆裂性能 anti-burst performance

抗爆容器抵抗內裝雷管爆炸時產生破裂的能力。

3.9 抗殉爆性能 anti-detonation properties

抗爆容器內裝雷管爆炸時,抗爆容器防止其鄰近其他爆炸物品同時被引爆的能力。

3.10 抗沖擊波超壓性能 anti-shockwave overpressure

抗爆容器內裝雷管爆炸時,抗爆容器衰減沖擊波超壓的能力。

3.11 抗爆容器屏蔽效能 shielding effectiveness of anti-explosion container

沒有抗爆容器時接收到的信號值與在抗爆容器內接收到的信號值的比值,即發射天線與接收天線存在抗爆容器以后所造成的插入損耗,單位用dB表示。

3.12 抗爆容器防火性能 fire performance of anti-explosion container

抗爆容器內裝雷管爆炸時,抗爆容器防止火焰向外泄漏的能力。

3.13 抗爆容器存藥量 anti-explosion container deposit dose

抗爆容器**允許存藥量(或折合8號瞬發工業電雷管的存放數量)。

4 要求

4.1.1 車輛應按規定程序批準的產品圖樣和技術文件制造并符合本標準的要求。

4.1.2 外購件、外協件應符合相關規定,并有制造廠合格證,經整車廠檢驗合格后方能使用,所有自制零部件經檢查合格后方可裝配。

4.1.3 車輛在下列條件下,應能正常工作:

a)環境溫度-40~55℃;

b)在四級以上公路行駛。

4.1.4 車輛的外廓尺寸、軸荷及質量限值應符合GB1589的規定。

4.1.5 車輛的行駛安全要求應符合GB7258的規定。

4.1.6 車輛的外部照明及光信號裝置的安裝要求應符合GB4785的規定。

4.1.7 車輛應符合GB21668的相關規定。

4.1.8 總質量大于3500kg的車輛的側面,包括油箱外側均應安裝防護裝置,防護裝置應符合GB11567.1的規定;車輛的后端應設置防護裝置,防護裝置應符合GB11567.2的規定。

4.1.9 在車輛前后防護裝置上,應加裝面積不小于150mm×80mm,厚度不小于40mm緩沖物。

4.1.10 車輛應裝備符合GB/T13594規定的1類防抱制動裝置。

4.1.11 車輛應裝備緩速器或其他**制動裝置,前輪應裝備盤式制動器。

4.1.12 車輛應裝備車速限制系統,限速系統應符合GB/T24545的規定,限速系統設定的**車速應不超過80km.

4.1.13 車輛前后均應設有拖鉤或拖拽裝置。

4.1.14 總質量大于3000kg的車輛應采用壓燃式發動機。

4.1.15 車輛發動機排氣管宜置于貨廂前端面之前,排氣管的布置應能避免加熱和點燃貨物,距油箱、油管凈距離應不小于200mm,與裸露的電氣開關的距離應不小于100 mm;當車輛發動機排氣管設置在貨廂底板下面時,應在排氣管與貨廂底板之間加裝隔熱板。排氣管均應安裝機動車排氣火花熄滅器,其性能應符合GB13365的規定。

4.1.16 車輛應安裝煙火報**系統,感煙火災探測器設在貨廂內,報**蜂鳴器設在駕駛室內,且感煙火災探測器應符合GB4715的規定;總質量≥2000kg的車輛貨廂門還應安裝防盜報**系統,防盜報**觸發裝置設在貨廂后門和側門上,報**蜂鳴器應設在駕駛室內,當后門或側門被打開時,防盜報**器應在10s內響起;總質量≥9000kg的車輛還應安裝尾部視頻監視系統,視頻攝像頭應設在貨廂后部外面,監視器應設在駕駛室內,攝像頭廣角≥140°,報**系統的操縱裝置應不受底盤電源總開關的**,報**音響聲級≥100dB。

4.1.17 車架上應安裝導靜電橡膠拖地帶,導靜電橡膠拖地帶與車架應等電位連接。導靜電橡膠拖地帶各項技術指標應符合JT230的規定。車輛設置導靜電橡膠拖地帶數量見表1。

4.1.18 底盤車架與貨廂應進行等電位聯接。

4.1.19 車輛應具有良好的防雨密封性能,在進行防雨密封性試驗時,不應有滲、漏現象。

4.1.20 車輛應裝用子午線輪胎,嚴禁使用翻新輪胎。

4.1.21 車輛應安裝具備記錄、存儲、顯示、打印或輸出車輛行駛速度、時間、里程等車輛行駛狀態信息的行駛記錄儀,其技術要求應符合GB/T19056相關規定。

4.1.22 在車輛明顯位置應配備與所裝載爆炸物品相適應的干粉滅火器2個,且滅火器應固定牢靠、取用方便。

4.2 車輛貨廂

4.2.1 貨廂應是金屬蒙皮封閉式結構。

4.2.2 貨廂內蒙皮材料應選用撞擊不發生火花的阻燃材料,宜采用有色金屬材料或船用膠合板,船用膠合板內表面應涂防火涂料。

4.2.3 貨廂內外蒙皮應平整,無磕碰與擦傷痕跡。內外蒙皮與骨架貼合緊密不應有空鼓缺陷。鉚合、壓條應排列整齊,鉚釘疏密合適。貨廂側壁外板面在1000mm×1000mm范圍內的平面度公差應不大于2mm。

4.2.4 貨廂內外蒙皮之間的空隙應用阻燃隔熱的材料填充。

4.2.5 貨廂內不應有突出的尖角或銳邊,貨廂內應設置能固定貨物的緊固裝置。

4.2.6 貨廂前內壁板應加裝能緩解貨物沖撞的橡膠制品。

4.2.7 貨廂地板上應鋪設阻燃導靜電膠板,膠板不應起皺或翹曲,接縫處應壓實可靠。阻燃導靜電膠板的厚度應不小于5mm。

4.2.8 車門啟閉應靈活,門周邊應安裝耐老化橡膠密封條,密封條應符合QC/T639的規定。

4.2.9 車門應鎖止可靠,門鎖裝置應具有防盜、防撬功能。

4.2.10 貨廂地板應具有良好的導靜電性能,系統電阻值為5.0×104~1.0×108Ω。

4.3 民用爆炸物品運輸車

4.3.1民用爆炸物品運輸車貨廂側壁應設置具有防雨功能的通風窗,通風窗應能防止異物進入。

4.3.2民用爆炸物品運輸車貨廂內嚴禁安裝除感煙火災探測器以外的任何照明燈具等電氣設備。

4.4 煙花爆竹運輸車

4.4.1 煙花爆竹運輸車應配置溫度傳感器和水位傳感器。

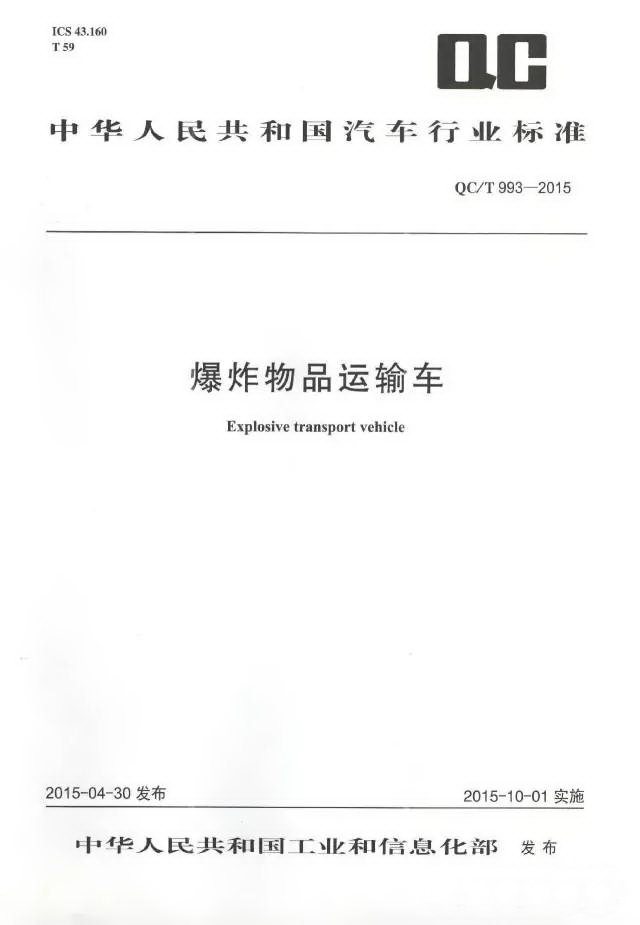

4.4.2 煙花爆竹運輸車的駕駛室內應安裝聲光報**器。當環境狀態參數達到環境條件(預**閾值)之一時,報**器應分級啟動。分級啟動應符合表2的要求:

4.4.3 煙花爆竹運輸車應設置防止制動使底盤輪轂過熱裝置,當輪轂過熱達到預**閾值溫度時應能報**。

4.4.4 煙花爆竹運輸車的車廂頂部應具有泄瀑功能。若在車廂頂部設置泄爆裝置時泄爆口與車廂頂部面積之比不應小于55%,且泄爆口應能通過自動或手動方式開啟。

4.5.1 將貨廂分隔成前后兩個**貨艙的隔離墻內應裝有能吸收爆炸沖擊波能量且不燃(或阻燃)的材料,前艙以側門為通道,后艙以后門為通道。一個艙裝載不超過規定重量的炸藥,另一個艙裝載不超過規定數量的雷管,雷管必須裝載在抗爆容器內。

4.5.2 安裝抗爆容器時,泄爆孔的位置應避免與汽車底盤的重要零部件相對。

4.5.3 應在同載車的后門、側門內側分別粘貼雷管、炸藥**允許運輸藥量表。

4.5.4 同載車炸藥運輸藥量應不大于1000kg,雷管運輸藥量應不大于300g。

4.5.5 單個抗爆容器存藥量不應超過100g(或折合8號瞬發工業電雷管數量不應超過100發)。

4.5.6 抗爆容器的技術要求及試驗方法見附錄A。

4.5.7 貨廂側壁應設置具有防雨功能的通風窗,通風窗應能防止異物進入。

4.5.8 貨廂內嚴禁安裝除感煙火災探測器以外的任何照明燈具等電氣設備。

5 試驗方法

5.1.1 車輛外廓尺寸測量按GB/T12673的規定進行,軸荷及質量測量按GB/T12674的規定進行。

5.1.2 車輛的行駛安全相關試驗按GB7258中的有關規定進行。

5.1.3 車輛的外部照明及光信號裝置的檢驗按GB4785的規定進行。

5.1.4 車輛側面、后下部防護裝置的試驗按GB 11567.1、GB 11567.2的規定進行。測量前后防護裝置的緩沖物尺寸。

5.1.5 目視排氣管的安裝位置,并用尺子測量排氣管與油箱的相對位置。當排氣管設置在貨廂底板下面時,應檢查排氣管與貨廂底板之間加裝隔熱板的可靠性和有效性。

5.1.6 檢查導靜電橡膠拖地帶的安裝位置及數量。

5.1.7 檢查運輸民用爆炸物品的車輛的危險報**系統、感煙火災探測器、報**蜂鳴器、防盜報**系統、尾部視頻監視系統的安裝位置,并測試其功能有效性。

5.1.8 檢查輪胎的規格和干粉滅火器的數量。

5.1.9 防雨密封性試驗

車廂門正常關閉。降雨強度≥0.12mm/s,應用雨量計測定降雨量,淋雨試驗臺的人工降雨應能覆蓋整個車廂。經15min防雨密封性能試驗后,擦干車廂外部積水,打開車門檢查車廂內各處有無進水和滲漏現象。

5.1.10 目測檢查貨廂結構、貨廂側壁通風窗、裝備緩解貨物沖撞的橡膠制品、鋪設的阻燃導靜電膠板并測量其厚度尺寸、車門橡膠密封條等安全部件。

5.1.11 導靜電性能試驗

貨廂內應清潔,用兆歐表測量貨廂地板相對拖地帶連接處之間的電阻,每2m2測量一點,計算平均值。

5.1.12 報**性能試驗

打開后門或側門,查看駕駛室內報**裝置是否在10s內響起,并用噪聲儀測量報**器聲級。

5.1.13 檢查爆炸物品同載車的隔離墻的結構、夾層內的材料,抗爆容器的數量。

5.1.14 目測檢查煙花爆竹運輸車溫度傳感器、壓力傳感器、水位傳感器和聲光報**器的安裝位置;對輪轂和輪胎進行噴水的裝置;檢查泄爆口的位置,測量并計算泄爆口與車廂頂部面積之比;檢查泄爆口的自動或手動開啟方式。

6 檢驗規則

6.1 出廠檢驗

6.1.1 每輛產品均應進行出廠檢驗,經制造廠質量檢驗部門檢驗合格并簽發產品合格證后方可出廠。

6.1.2 出廠檢驗項目:

a)外觀;

b)整車尺寸參數與質量參數;

c)標志與標識;

d)外部照明及光信號裝置的安裝;

e)防護裝置安裝尺寸;

f)排氣管安裝;

g)危險報**系統功能檢查;

h)防雨密封性;

i)防盜報**性能。

6.2 型式檢驗

6.2.1 有下列情況之一時,應進行型式檢驗:

a)新產品或老產品轉廠生產的試制定型時;

b)正常生產產量累計 2000輛時;

c)產品停產 3年后,恢復生產時;

d)正式生產后,如材料、工藝有較大改變,可能影響產品性能時;

e)出廠檢驗與定型檢驗有重大差異時。

6.2.2 型式檢驗時,如果屬6.2.1中a)、b)兩種情況,應按第4章的內容和 QC/T252及**有關規定進行檢驗;如果屬6.2.1中c)情況,應對專用性能進行檢驗;如果屬6.2.1中d)、e)兩種情況,可僅對受影響項目進行檢驗。

7 標志、標識、使用說明書

7.1 標志與標識

7.1.1 車輛上應有安全標志圖形及文字。安全標志、標志牌、標志燈、應符合GB13392、GB20300和GB7258相關規定。

7.1.2 車輛上應安裝產品標牌,標牌內容應符合GB/T18411和GB7258的規定。

7.1.3車輛廂體側面、后面應設置能體現貨廂輪廓的車身反光標識和橙色反光帶,其要求應符合GB20300和GB7258的規定。其中總質量大于等于12000kg的車輛還應設置符合GB25990規定的車輛尾部標志板。

7.1.4 車輛貨廂門內側應粘貼符合GB50089標準中危險品同庫存放要求的《民用爆炸物品同車運輸表》。

7.2 使用說明書

車輛的使用說明書編寫應符合GB/T9969和GB7258的規定,應包括以下內容:

a)產品名稱與型號;

b)生產企業名稱、詳細地址;

c)技術特點;

d)結構特點;

e)使用和維修;

f)技術保養;

g)緊急情況處置方法;

h)民用爆炸物品同車運輸表。

8 隨車文件、運輸、貯存

8.1 隨車文件

隨車文件應包括:

a)產品合格證和底盤合格證;

b)產品使用說明書;

c)汽車(底盤)使用說明書;

d)隨車備件、附件清單。

8.2 運輸

車輛在鐵路(或水路)運輸時以自駛(或拖曳)方式上下車(船),若必須用吊裝方式裝卸時,需用專用吊具裝卸,防止損傷產品。

8.3 貯存

車輛長期停放時,應將冷卻液和燃油放盡,切斷電源,鎖閉車門、窗,放置于通風、防潮及有消防**的場所并按產品使用說明書的規定進行定期保養。

附 錄 A

(規范性附錄)

抗爆容器技術要求及檢驗規則

A.1 技術要求

A.1.1 額定裝載容量

抗爆容器**允許裝載容量:雷管TNT當量≤100g(或≤100發符合GB8031的8號瞬發工業電雷管);

A.1.2 材料

抗爆容器選用的材料應能承受相當壓力而不致破裂的物質,其性能指標應符合GB/T8162的規定。

A.1.3 外觀質量

外觀應無掉漆、磕碰、飛邊和毛刺。

A.1.4 涂漆

A.1.4.1 抗爆容器本體內外均應涂防銹漆,除泄爆孔部位以外,其余的外露表面再覆涂“中黃”**示顏色的油漆。

A.1.4.2 泄爆孔表面覆涂黑色油漆。

A.1.4.3 油漆涂層應符合QC/T484的規定。

A.1.5 結構

A.1.5.1 在結構設計上應設置安全泄爆孔。

A.1.5.2 泄爆孔與抗爆容器的儲藏室之間用鋁箔爆破片相隔。

A.1.5.3 除泄爆孔外,其余應是雙層結構。

A.1.6 焊接件

焊接件應符合JB/T 5943的有關規定。

A.1.7 安全系數

抗爆容器的抗爆安全系數應不小于200%。

A.1.8 性能

A.1.8.1 抗爆裂性能

抗爆容器內裝**允許存藥量兩倍數量的雷管,當發生爆炸時,抗爆容器本體除泄爆孔損壞外,其他部位不應爆裂損壞,但允許變形。

A.1.8.2 抗殉爆性能

抗爆容器內裝**允許存藥量兩倍數量的雷管,當發生爆炸時,抗爆容器可以防止其鄰近的其他民用爆炸物品被同時引爆。

A.1.8.3 抗沖擊波超壓

抗爆容器內裝**允許存藥數量雷管,當發生爆炸時,在距離抗爆容器側面外2.5m處的沖擊波超壓應不大于0.02 MPa。

A.1.8.4 抗爆容器屏蔽效能

抗爆容器應具有一定屏蔽電磁波的性能。當其處在頻率范圍30MHz-3GHz的電磁波場內,抗爆容器內應具有20dB以上的屏蔽效能。

A.1.8.5 防火性能

抗爆容器內裝**允許存藥數量雷管,當發生爆炸時,不能出現目測火焰。

A.1.8.6 隔噪聲

抗爆容器內裝**允許存藥數量雷管,當發生爆炸時,在距離抗爆容器側面外5 m處的噪聲應不大于115 dB。

A.2 試驗方法

A.2.1 試驗條件

A.2.1.1 試驗用民用爆炸物品的型號

符合GB8031的8號瞬發工業電雷管;

A.2.1.2 試驗場地

并經**相關部門認可的爆炸試驗場。

A.2.3 試驗方法

抗爆容器安裝在類似車輛底盤的架子上,模擬爆炸物品同載車將抗爆容器固定牢靠,進行以下試驗。

A.2.3.1 抗爆裂性試驗

抗爆容器內裝設計存藥量兩倍數量雷管(符合GB8031規定的8號瞬發工業電雷管200發),人為引爆,檢查試驗后抗爆容器的抗爆裂性。

A.2.3.2 抗殉爆性試驗

抗爆容器內裝設計存藥量兩倍數量雷管(如:符合GB8031的8號瞬發工業電雷管200發),同時在抗爆容器外壁上捆扎與容器內相同的雷管100發,人為引爆抗爆容器內的雷管。檢查試驗后抗爆容器外壁上捆扎的雷管抗殉性。

A.2.3.3 抗沖擊波超壓試驗

抗爆容器內裝設計存藥量相應數量雷管(符合GB8031規定的8號瞬發工業電雷管100發),將4組測沖出波超壓傳感器均布放置在距抗爆容器形體**水平方向2.5m圓周處,人為引爆抗爆容器內雷管。

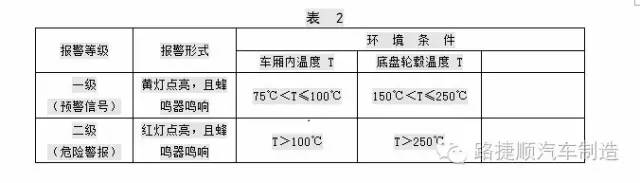

A.2.3.4 屏蔽效能試驗

a)使用設備技術要求:

b)覆蓋頻率范圍:30MHz-3GHz;

c)天線與抗爆容器的測試距離:0.5m—1m;

d)天線的極化方式:垂直極化、水平極化。

e)試驗步驟:

①將所有儀器設備進行連接,檢查連接情況;

②固定天線與電場傳感器間的距離;

③將所有儀器設備預熱30分鐘;

④無抗爆容器時,測量天線在固**處發射電磁場的強度。記錄所有測量數據,該數據可用E1進行表示。

圖1-無抗爆容器時試驗

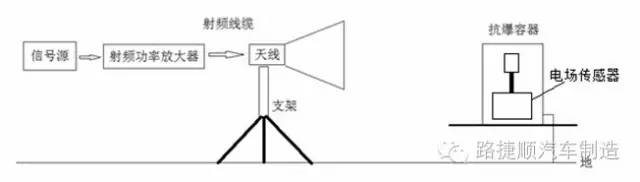

⑤加載抗爆容器時,將電場傳感器放置在抗爆容器內并將其密封,測量天線輻射電磁場在抗爆容器內的響應。即存在抗爆容器時,電場傳感器測量到的電場強度,并對所測數據進行記錄,該數據可用E2表示。

圖2-有抗爆容器時試驗

⑥試驗數據統計

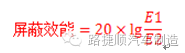

使用公式:

**終得到抗爆容器屏蔽效能與頻率的對應關系,用頻率與屏蔽效能的響應曲線表示結果。

⑦屏蔽效能試驗報告

應包括所使用儀器設備、儀器設備計量校準情況,測試布置、測量結果、屏蔽效能曲線等。

A.2.3.5 防火性能試驗

將固定在車廂中的抗爆容器內裝設計存藥量相應數量雷管,人為引爆,目測檢查。

A.2.3.6 隔噪聲試驗

抗爆容器內裝設計存藥量相應數量雷管(符合GB8031規定的8號瞬發工業電雷管100發),人為引爆,用聲級計在距抗爆容器形體**水平方向5m處測量噪聲值。

A.3 檢驗規則

A.3.1 出廠檢驗

A.3.1.1 產品應進行**出廠檢驗,經制造廠質量檢驗部門檢驗合格并簽發產品合格證后方可出廠。

A.3.1.2 出廠檢驗項目:

a)外觀質量;

b)涂漆;

c)焊接。

A.3.1.3判定規則

被檢驗的產品必須通過全部的出廠檢驗項目。有二項不合格時,允許返工一次,返工后經過復驗仍不合格的,即應判定為產品不合格。

A.3.2 型式檢驗

A.3.2.1 凡屬下列情況之一時應進行型式檢驗:

a)新產品或老產品轉廠生產試制定型時;

b)產品停產二年后,恢復生產時;

c)正常生產產量累計2000臺時;

d)正式生產后,如材料、工藝有較大改變,可能影響產品性能時;

e)出廠檢驗與定型檢驗有重大差異時。

A.3.2.2型式檢驗項目:

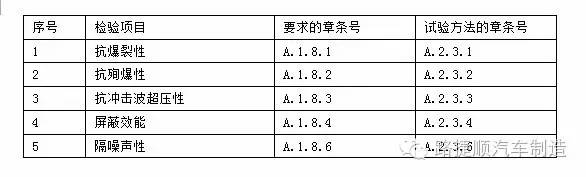

抗爆容器型式檢驗項目見表A1。

表A1 抗爆容器型式檢驗項目表

A.3.2.3 抽樣數量

從批量產品中抽取3臺。

A.3.2.4合格判據

被試驗的產品必須通過本標準規定的全部型式檢驗項目。任何一項不合格即應判定為產品不合格。

A.4 標志

A.4.1 抗爆容器表面應噴涂“型號”、“名稱”和**示標志。

A.4.2 抗爆容器要有產品標牌,標牌內容應包含下列內容:

a)產品名稱及型號;

b)主要技術參數: 雷管TNT當量XXX g或XXX發雷管;

c)出廠編號、生產日期;

d)生產廠名稱。

| 服務承諾:產品銷售后一年或3萬公里免費維修,有故障均可到各地方維修服務站維修,超過一年,只收取配件費,價格低于市場價一半。 |